- Status Team

- Visitas: 2265

Gratos pelas mulheres no IWD2019

Desejamos que seja um Feliz Dia Internacional da Mulher para todas as mulheres no mundo, esperando desde já que esta efeméride sirva para globalmente serem celebradas as conquistas sociais, económicas, culturais e políticos de todas as mulheres, um pouco por todo o mundo, embora saibamos que ainda é uma conquista pendente em algumas regiões. Sim, esta equipa foi fundada por homens, mas que são agradecidos pelas "mulheres das nossas vidas", sejam elas avós, mães, mulheres, namoradas, amigas, colegas, parceiras, clientes, todas importantes e decisivas que fazem parte do nosso dia-a-dia, por isso este nosso artigo serve de singela homenagem, agradecimento e reconhecimento das Mulheres que existem em todos os stakeholders desta nossa organização.

No âmbito do papel de responsabilidade social a direcção da empresa decidiu este ano de 2019 associar-se ao movimento IWD, International Women's Day, apesar de todos acreditarmos que todos os dias são das mulheres, um conjunto de tristes notícias obrigam a associar-nos a uma causa de sensibilização e chamada de atenção, quer para o flagelo da violência doméstica que atinge em particular as mulheres, mas também para a necessidade de acelerar a paridade de género, de forma que possamos assim viabilizar a construção de um mundo mais equilibrado em termos de género.

Muitos dos Stakeholders da Statusknowledge são personalizados por excelentes mulheres, altamente competentes e profissionais, Ana, Beatriz, Cláudia, Daniela, Elisa, Fátima, Helga, Gabriela, Isilda, Joana, Luana, Margarida, Nelia, Olga, Paula, Qianru, Rita, Sarah, Trisha, SARAH, Zola, entre outras centenas de nomes que acresentam valor, lutam e fazem por acontecer, merecendo o respeito pelo que fazem e merecem presente homenagem.

Na Statusknowledge já contamos com mulheres já algum tempo na nossa equipa de Partners e Colaboradores, e podemos até afirmar que a população feminina tem crescido no seio da nossa equipa ao longo do tempo tem vindo felizmente a paulatinamente a aumentar.

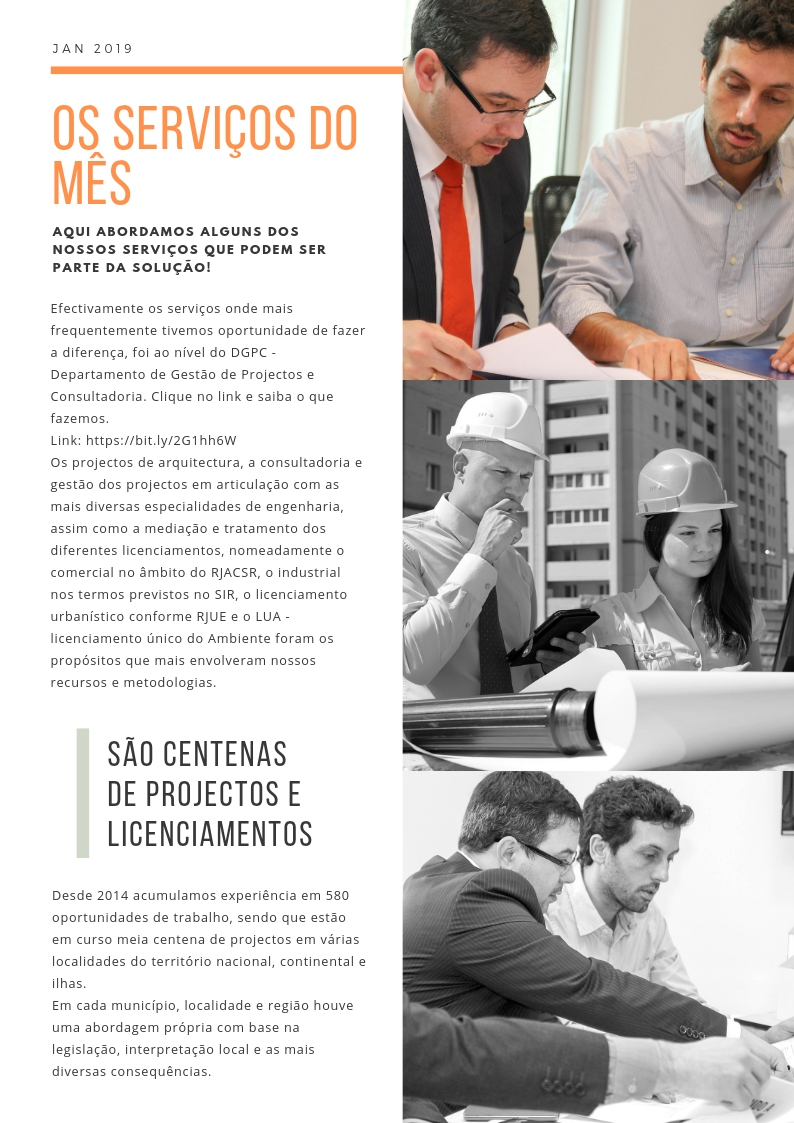

Muito do nosso trabalho de consultadoria e prestação de serviços, ao nível de arquitectura, engenharia, licenciamentos (v.g. Licenciamento Industrial, Ambiental, Comercial, Urbanístico, etc), implementação de sistemas de gestão de qualidade, segurança alimentar entre outros é protagonizado e bem por Mulheres, trabalhos esses conseguidos com sucesso e satisfação dos clientes.

Estamos convictos que o Dia Internacional da Mulher em 2019 oferece a todos uma oportunidade importante e até emocionante para celebrar todas as realizações das mulheres das “nossas” vidas, com esta modesta iniciativa da Statusknowledge acreditamos que podemos contribuir para aumentar a consciencialização, do reforço necessário de um compromisso com a igualdade, diversidade e a inclusão, assim como com o equilíbrio e a paridade de género nas organizações.

Recentemente tivemos a necessidade de abrir um processo de recrutamento de colaboradores externos que resultou numa decisão previamente delimitada a oportunidade ser facultada a duas pessoas, um homem e uma mulher e estamos satisfeitos com a decisão por exemplo, outra forma é igualdade de oportunidades e remuneração.

Existem outros cuidados, mas acima de tudo garantir respeito e igualdade como ponto de partida e princípio elementar para bom ambiente nas organizações e em linha com um mundo melhor e mais equilibrado.

Vamos assim lançar aqui o desafio a todos os nossos seguidores, amigos, clientes e parceiros de negócio, acreditar que todos podemos fazer mais e melhor para ajudar a construir uma sociedade mais equilibrada em termos de género em todo o mundo.

#BalanceforBetter #IWD2019 #DiaInternacionalMulher